6 LA CERAMICA

Si parla di ceramica (dal greco kéramos, “arte di modellare l’argilla”) indicando gli oggetti fatti di terra impastata con acqua e poi

cotti (stoviglie, vasellame, mattoni, ecc.).

Le argille sono sostanze minerali derivate dall’erosione avvenuta nel corso di migliaia di anni di rocce durissime da parte di pioggia, sole e vento. Chimicamente sono silicati di alluminio che contengono alluminio, silicio, titanio, ferro e molti altri elementi in quantità minori.

Le ceramiche si distinguono per il tipo di impasto usato (più intuibile e visibile su un frammento che sull’oggetto intero) e per la temperatura di cottura. Vediamo di seguito i vari tipi.

► Terracotta. Il componente principale è un’argilla ricca di ossidi di ferro, che dà il caratteristico colore rossastro. La temperatura di cottura varia tra i 960 e i 1030 oC.

► Terraglia tenera. È una miscela di argilla, caolini impuri e silice, che viene cotta tra i 920 e i 1150 oC.

► Terraglia forte. Contiene argilla, caolino, silice e feldspato. Viene prodotta con una cottura che arriva fino a 1280 oC.

► Gres. Si ottiene da un impasto di argilla di rocce sedimentarie con sabbia quarzifera cotto tra i 1200 e i 1300 oC.

► Porcellana tenera. Il principale componente è un’argilla bianca a base di caolino, alluminio, sabbia quarzifera e feldspato. La temperatura di cottura è tra i 1200 e i 1300 oC.

► Porcellana dura. I componenti sono simili a quelli della porcellana tenera. Cambia la temperatura di cottura, che varia tra i 1300 e i 1400 oC.

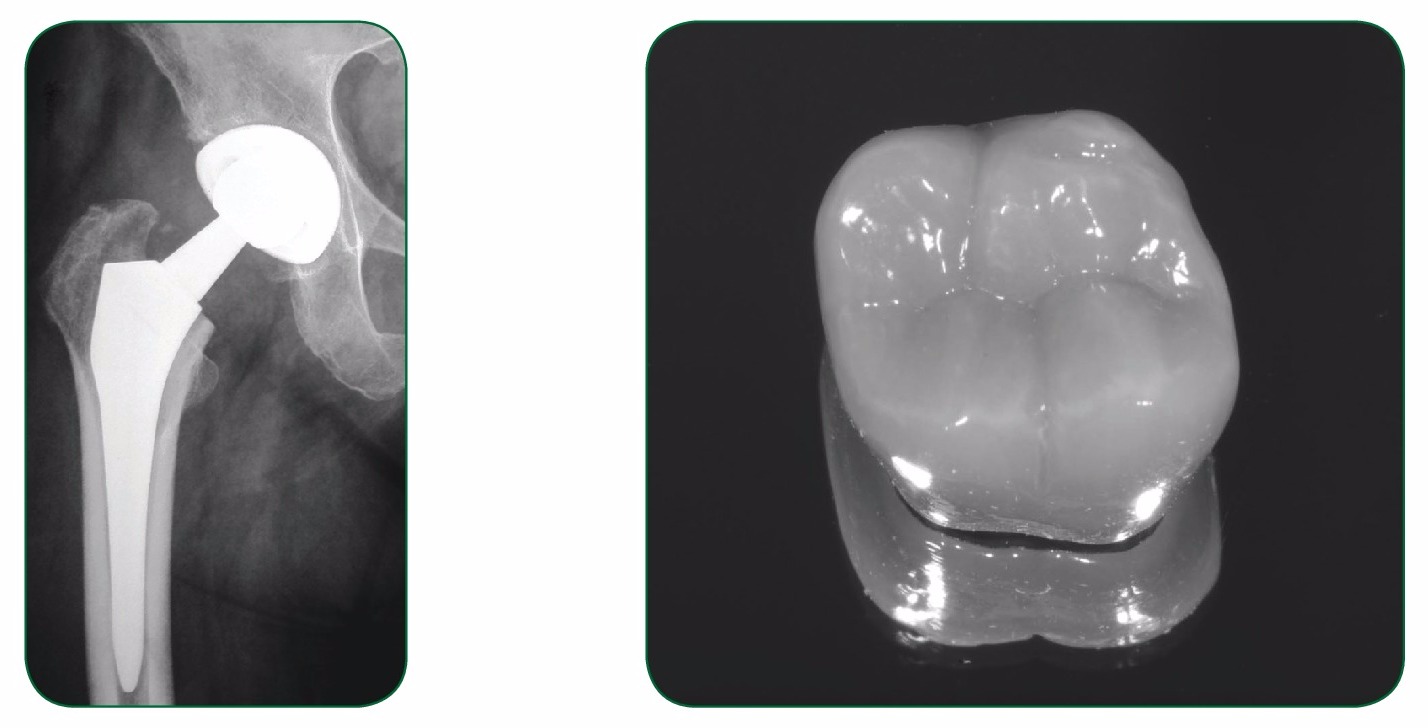

► Ceramiche ad alta tecnologia. Sono impasti a base di caolino e alluminio, cotti a temperature molto alte (fino a 1700 oC) a cui si aggiungono minerali per soddisfare richieste specifiche (alta resistenza all’usura, alle alte temperature, ecc.).

|

LE TIPOLOGIE DELLE CERAMICHE

|

|

NOME

|

COMPOSIZIONE

|

TEMPERATURA DI COTTURA

|

|

terracotta

|

argilla ricca di ossidi di ferro

|

tra i 960 e i 1030 °C

|

|

terraglia tenera

|

argilla, caolini impuri e silice

|

tra i 920 e i 1150 °C

|

|

terraglia forte

|

argilla, caolino, silice e feldspato

|

fino a 1280 °C

|

|

gres

|

argilla di rocce sedimentarie e sabbia quarzifera

|

tra i 1200 e i 1300 °C

|

|

porcellana tenera

|

argilla bianca a base di caolino, alluminio, sabbia quarzifera e feldspato

|

tra i 1200 e i 1300 °C

|

|

porcellana dura

|

argilla bianca a base di caolino, alluminio, sabbia quarzosa e feldspato

|

tra i 1300 e i 1400 °C

|

|

ceramiche ad alta tecnologia

|

caolino, alluminio, minerali speciali secondo le richieste

|

fino a 1700 °C

|

6. 1 IL CICLO DI LAVORAZIONE DELLA CERAMICA

I passaggi previsti dal ciclo produttivo delle ceramiche possono essere diversi, a seconda che il tipo di produzione sia artigianale o industriale.

6. 1. 1 LA LAVORAZIONE ARTIGIANALE DELLA CERAMICA

La lavorazione artigianale della ceramica si compone di diverse fasi.

► Impasto. Impastare significa compattare l’argilla, eliminando le bolle d’aria.

► Modellazione. Può essere condotta in vari modi:

- a mano libera: si modella con le sole mani (e con l’aiuto di semplici strumenti come stecche e spatoline) un pezzo di argilla nella forma desiderata FIG. 34;

- a colombino: si modellano pezzi di argilla dando loro una forma come di lunghe salsicce, che vengono arrotolate e disposte una sopra l’altra per essere poi lisciate e compattate. È una lavorazione usata per produrre ciotole e vasi FIG. 35;

- a lastra: si stende l’argilla con l’ausilio di un mattarello o si tagliano le lastre con un filo direttamente da un blocco di argilla; per unire le lastre tra loro si usa la barbottina, un legante liquido e abbastanza viscoso, costituito da una miscela di acqua e argilla che si passa a pennello tra le parti da unire;

- al tornio: il tornio è uno strumento costituito da un piano girevole comandato da un pedale, o da un motorino elettrico. Facendo girare un pezzo d’argilla posato sul tornio e modellando con le mani e con gli strumenti, con una buona pratica si possono creare infinite forme; FIG. 36

- a stampo: occorre disporre di uno stampo in gesso dell’oggetto da riprodurre; all’interno di esso si cola dell’argilla liquida; quando l’argilla è asciutta, si estrae l’oggetto dallo stampo oppure, tagliata una lastra di argilla, si comprime lo stampo sull’argilla morbida per ottenere un bassorilievo.

► Asciugatura all’aria o essiccazione. I manufatti di argilla vanno fatti essiccare all’aria e in modo omogeneo, per prevenire successive rotture.

► Cottura. La fase di cottura dell’oggetto essiccato viene svolta in forni che possono raggiungere i 1500 oC. È una fase che può durare molte ore, durante le quali, raggiunta la temperatura desiderata, si svolge un raffreddamento programmato a diverse temperature. Questa procedura favorisce la resistenza del materiale che, se raffreddato velocemente, risulterebbe molto più fragile.

► Decorazione. La decorazione dei manufatti in ceramica può essere fatta con tecniche diverse:

- a ingobbio: è il nome che si dà a colori composti con argille cotte e triturate, sostanze minerali e ossidi, che si applicano al pezzo da cuocere; hanno tinte tenui e vetrificano insieme all’oggetto messo in cottura;

- con vetrine: è una vernice trasparente e incolore composta da ossidi di piombo (che ora sono stati sostituiti da altri ossidi perché tossici) e da silice;

- a smalto: è una sostanza composta da ossidi (di stagno, di titanio, di alluminio) e silicati e non è trasparente, ma ha un effetto coprente e può essere lucida o satinata (semilucido).

La smaltatura non ha più una funzione semplicemente decorativa, ma anche protettiva. Dopo la smaltatura si può effettuare la decorazione a pennello, utilizzando colori a base di ossidi miscelati a prodotti fondenti e indurenti.

VETRIFICARE

Azione con cui un oggetto viene ricoperto di una patina simile al vetro.